La fabrication de ressort est une tâche complexe nécessitant une expertise confirmée de la part du technicien ainsi qu’une parfaite maîtrise des outils technologiques de production. Dans cette rubrique, nous allons nous focaliser sur le procédé de fabrication à froid qui demeure la technique la plus populaire.

Les fabricants de ressorts utilisent des fils présentés sous la forme de bobine. Ceux-ci subissent au préalable plusieurs traitements pour leur permettre d’avoir des formes parfaites par la suite. Le spécialiste prend le relais lors de la réalisation de certaines missions qui ne peuvent être prises en charge par les machines industrielles. Hormis les cas où l’intervention humaine est exigée et dans un souci de rendement permanent, la fabrication de ressorts est entièrement automatisée.

Les équipements nécessaires à la création d’un ressort

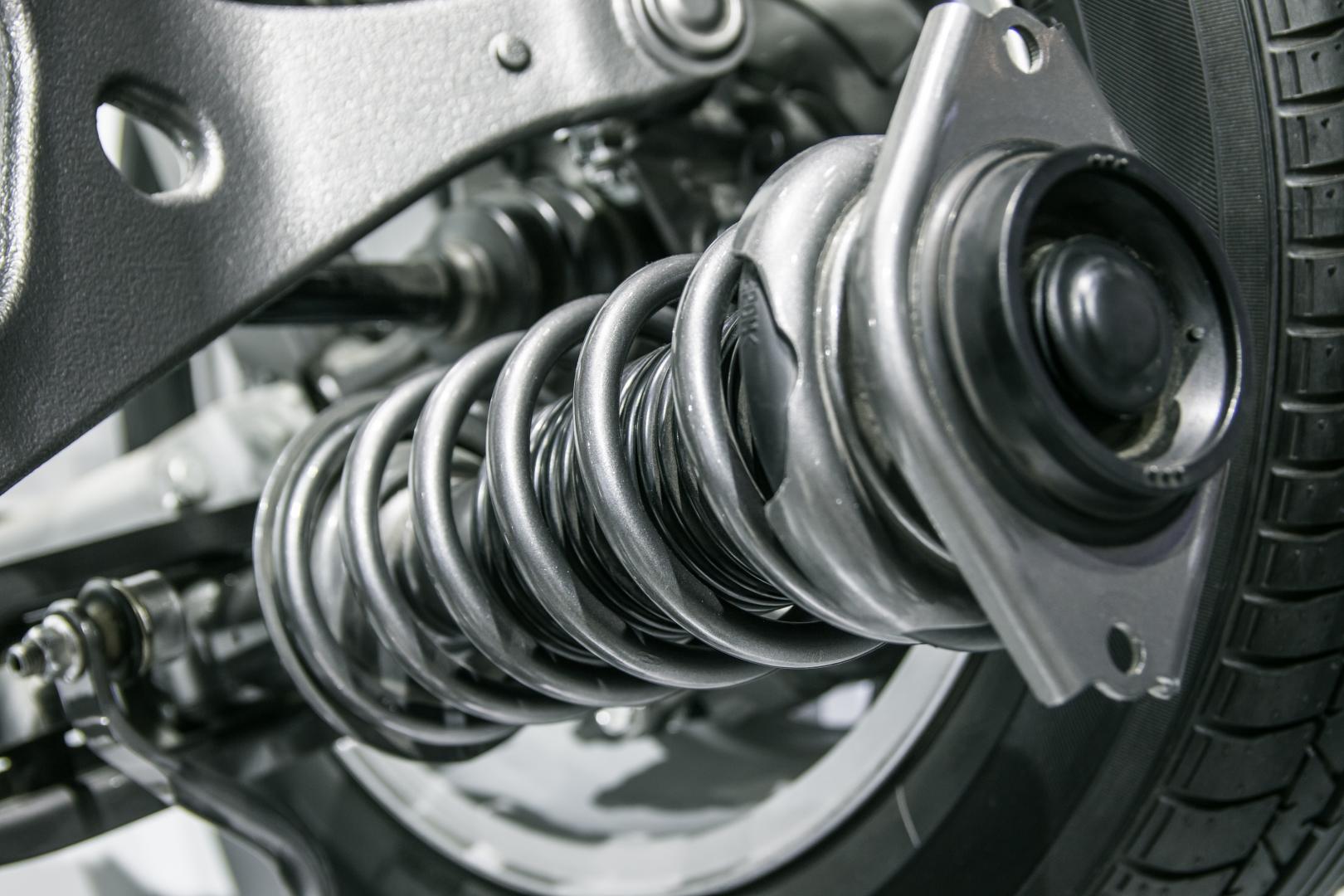

La conception d’un ressort hélicoïdal à fils ronds passe par plusieurs étapes. Bien qu’interdépendants, tous les éléments intervenant dans la chaîne de production sont respectivement dotés d’une fonctionnalité distincte.

- Machine à fabriquer les ressorts (SMI) : les galets d’entraînement se trouvant à l’intérieur de la machine travaillent successivement sur les bobines de fil.

- Bobine de fil : ce matériau va subir d’importantes déformations pour qu’il soit bien redressé avec des formes harmonieuses.

- Galets pour redresser le fil et galet d’entraînement : ces équipements occupent une place prépondérante dans la préparation et la mise en forme des ressorts

- Zone de déformation : ce procédé permet de peaufiner dans les moindres détails la présentation du ressort.

La touche finale avant la commercialisation

À la fin des étapes de production énumérées ci-dessus, le ressort subit un traitement thermique afin de corriger les éventuelles anomalies durant la période de déformation. Cela lui permettrait, en outre, de retrouver une certaine élasticité. À cet effet, le ressort est introduit dans un four et exposé à une température extrême variant entre 200 degrés C et 480 degrés C pendant 5 min à 4 h maximum. Le tapis roulant qui lui sert de support effectue des mouvements réguliers jusqu’à l’expiration du temps imparti.

Le grenaillage est une méthode efficace visant à développer l’énergie mécanique du ressort et à optimiser sa résistance à la fatigue. Des billes sont alors propulsées de manière continue sur le ressort déformé pour que sa surface externe soit bien façonnée. Il convient de privilégier l’utilisation d’aciers trempés si on veut obtenir un meilleur rendu.

L’ultime phase de fabrication de ressort consiste à l’application de produits anticorrosifs sur les ressorts pour leur offrir ainsi une longévité maximale. Une fois contrôlés et conditionnés, ils peuvent être mis en vente.